Em 1989, 13 pessoas morreram num acidente num Boeing da Varig. A investigação comprovou que o projeto estrutural da aeronave apresentava problemas.

Eventos trágicos como este destacam a importância de procurar antecipar possíveis falhas em projetos, evidenciando a necessidade de metodologias sistemáticas para garantir a segurança e a confiabilidade dos produtos.

A FMEA emerge como uma ferramenta essencial para engenheiros e gestores que desejam prevenir falhas antes que elas ocorram, garantindo a integridade e a performance dos seus projetos desde o início.

Introdução

A Análise de Modos de Falha e Efeitos / Failure Modes and Effects Analysis (FMEA) é uma metodologia de planejamento da qualidade e confiabilidade amplamente utilizada. Visa a identificar potenciais falhas em um projeto e avaliar seus impactos, possibilitando a implementação de ações preventivas para mitigar riscos. A FMEA não é apenas uma ferramenta técnica; é um processo colaborativo que envolve diferentes áreas da organização, promovendo uma visão integrada do produto e de seus processos.

No contexto atual, onde o grau de inovação e a complexidade dos produtos aumentam continuamente, a FMEA se torna ainda mais relevante. Empresas que adotam essa prática conseguem reduzir custos de desenvolvimento, aumentar a confiabilidade dos produtos e, sobretudo, evitar problemas que poderiam comprometer a segurança e a satisfação dos clientes.

Este artigo aborda de forma abrangente a FMEA de projeto, desde sua definição e histórico até os tipos de FMEA e a implementação prática. Apresentamos um guia completo para profissionais de inovação e desenvolvimento de produtos que desejam incorporar a FMEA em suas práticas diárias.

O que é FMEA?

A FMEA é uma metodologia estruturada para identificar e analisar modos de falha potenciais em produtos ou processos. Seu principal objetivo é prever problemas antes que eles ocorram, permitindo então a adoção de medidas corretivas ou preventivas.

Os conceitos principais da FMEA são:

- Falha: a incapacidade de um componente, sistema ou processo de desempenhar sua função esperada de acordo com os requisitos estabelecidos;

- Modo de Falha: a forma como a falha se apresenta;

- Causa: fatores que podem levar a uma falha;

- Efeitos: consequências da falha para o sistema ou para o usuário final;

- Controles: medidas existentes para detectar ou prevenir a falha;

- Ações Recomendas: atividades planejadas para mitigar ou eliminar o risco de falha.

A FMEA segue uma abordagem sistemática, onde cada componente ou função do produto é analisado individualmente, identificando-se todas as possíveis falhas, suas causas e efeitos, e avaliando-se a gravidade, a ocorrência e a detecção dessas falhas. Com base nessa análise, são definidas ações para minimizar os riscos, melhorando a confiabilidade e a segurança do produto.

Ao integrar a FMEA no processo de desenvolvimento, as empresas não só garantem a qualidade do produto final, mas também promovem uma cultura de prevenção e melhoria contínua. Isso resulta em produtos mais seguros, eficientes e alinhados com as expectativas dos clientes, reforçando a competitividade no mercado.

Histórico da FMEA

A FMEA tem suas raízes na indústria militar dos anos 1940, onde foi desenvolvida inicialmente como FMECA (Failure Modes, Effects, and Criticality Analysis). O primeiro procedimento formal, MIL-P-1629, foi publicado em 1949, estabelecendo diretrizes para identificar e classificar falhas em sistemas militares. A FMECA se mostrou essencial para garantir a segurança e o sucesso de missões, influenciando sua adoção por outras indústrias.

Nos anos 1960 e 1970, a indústria aeroespacial adotou amplamente a FMEA, impulsionada por engenheiros de confiabilidade que buscavam aumentar a segurança e a eficácia dos sistemas. A metodologia se mostrou eficaz na redução de falhas catastróficas, incentivando sua difusão em outros setores.

Na década de 1980, a indústria automotiva integrou a FMEA em seus processos de desenvolvimento, com a criação de normas como a QS-9000 e, posteriormente, a IATF 16949. Essas normas formalizaram a FMEA como uma prática obrigatória para assegurar a qualidade e a confiabilidade dos produtos. Hoje, a FMEA é aplicada em diversas indústrias, incluindo médica, eletrônica e de bens de consumo, demonstrando sua versatilidade e eficácia na gestão de riscos.

A evolução contínua da FMEA reflete a crescente complexidade dos produtos e a necessidade de métodos robustos para garantir a qualidade desde a concepção até o fim do ciclo de vida do produto. Essa história rica destaca a FMEA como uma ferramenta indispensável para engenheiros e gestores comprometidos com a excelência.

Tipos de FMEA

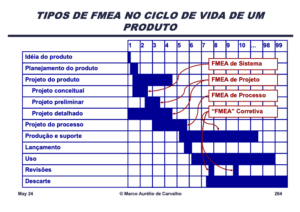

Existem diferentes tipos de FMEA, cada um aplicado em fases distintas do desenvolvimento do produto:

- FMEA de Sistema: aplicada durante o projeto conceitual, focando na funcionalidade global do sistema. Analisa modos de falha que podem afetar as funções do produto;

- FMEA de Projeto: implementada nas fases preliminar e detalhada do projeto. Avalia modos de falha em componentes específicos, garantindo que cada peça funcione corretamente e contribua para o desempenho do sistema;

- FMEA de Processo: utilizada no desenvolvimento de processos de fabricação. Foca em identificar falhas potenciais no processo de produção, assegurando que o produto possa ser fabricado consistentemente e com alta qualidade;

- FMEA Corretiva: aplicada em produtos problemáticos que não passaram por uma análise preventiva. Visa a identificar e corrigir falhas em produtos existentes, muitas vezes após a detecção de problemas de qualidade no campo.

Cada tipo de FMEA tem um papel específico no ciclo de vida do produto, desde a ideia inicial até à produção e suporte pós-lançamento. A FMEA de Sistema ajuda a identificar riscos em um estágio inicial, enquanto a FMEA de Projeto e de Processo garantem que o desenvolvimento e a fabricação sejam robustos. A FMEA Corretiva, por sua vez, permite melhorias em produtos já lançados.

Integrar esses tipos de FMEA de forma coordenada proporciona uma abordagem holística para a gestão de riscos, aumentando a confiabilidade e a segurança dos produtos em todas as fases de desenvolvimento.

Implementação da FMEA de Projeto

Implementar a FMEA de forma eficaz requer uma abordagem estruturada e colaborativa. Os seguintes passos e elementos-chave devem ser considerados:

Preparação

- Definição do Escopo: identificar claramente produtos ou componentes foco para a FMEA e escolher, considerando taxas de falha e criticidade;

- Montagem da Equipe: formar uma equipe multidisciplinar, incluindo engenheiros de projeto, qualidade, fabricação e outras áreas relevantes;

- Coleta de Dados: reunir informações detalhadas sobre o projeto, especificações, requisitos do cliente e históricos de falhas anteriores.

Qualificação do Risco

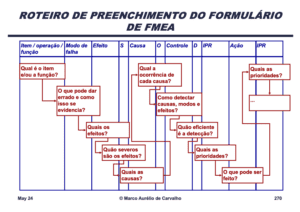

- Identificação dos Modos de Falha: determinar todas as possíveis maneiras pelas quais cada componente ou função pode falhar;

- Análise dos Efeitos: avaliar cuidadosamente as consequências de cada modo de falha para o sistema, produto e usuário final;

- Identificação das Causas: examinar as possíveis causas das falhas. Nos casos mais críticos, buscar identificar a causa raiz, utilizando técnicas como diagramas de Ishikawa, análise de 5 Porquês e outras;

- Controles Atuais: revisar e avaliar a eficácia dos métodos existentes para detectar ou prevenir as falhas.

Quantificação do Risco

- Severidade: classificar a gravidade dos efeitos de cada modo de falha em uma escala padronizada, de 1 (baixa severidade) a 10 (severidade máxima);

- Ocorrência: estimar a probabilidade de ocorrência de cada causa identificada, também em uma escala padronizada, de 1 (baixa probabilidade) a 10 (máxima probabilidade);

- Detecção: avaliar a capacidade dos controles atuais de detectar a falha antes que ela ocorra, atribuindo uma pontuação conforme a probabilidade de detecção, de 1 (alta probabilidade de detecção) a 10 (baixa probabilidade de detecção);

- Cálculo do IPR (Índice de Prioridade de Risco): multiplicar os valores de severidade, ocorrência e detecção para obter o IPR, que variará de 1 a 1000 e será usado para priorizar as ações.

Decisão e Ações

- Priorização: focar nos modos de falha com IPRs mais altos, representando os maiores riscos;

- Desenvolvimento de Planos de Ação: definir ações corretivas ou preventivas específicas para mitigar ou eliminar as causas das falhas críticas;

- Designação de Responsabilidades: atribuir responsáveis e prazos para a implementação de cada ação proposta.

Implantação e Monitoramento

- Execução das Ações: implementar as medidas definidas nos planos de ação, seguindo os prazos estabelecidos.

- Monitoramento Contínuo: revisar e atualizar a FMEA regularmente, incorporando novos dados, aprendizados e feedback do processo de produção e uso do produto.

Reavaliação

- Feedback e Melhoria Contínua: utilizar o feedback obtido para ajustar a FMEA, identificando novas áreas de melhoria e fortalecendo a qualidade e confiabilidade do produto continuamente.

- Documentação e Comunicação: manter a FMEA devidamente documentada e comunicar atualizações a todas as partes envolvidas.

A implementação bem-sucedida da FMEA requer comprometimento, colaboração multidisciplinar e um processo estruturado que abranja desde a preparação até o monitoramento e reavaliação contínuos. Ao seguir esses elementos-chave, as organizações podem aproveitar todos os benefícios dessa metodologia robusta de gestão de riscos e prevenção de falhas.

Vantagens da FMEA

A FMEA oferece várias vantagens que beneficiam tanto o processo de desenvolvimento quanto o produto final:

- Redução de Riscos: a principal vantagem da FMEA é a identificação precoce e mitigação de riscos, prevenindo falhas antes que elas ocorram. Isso resulta em produtos mais seguros e confiáveis;

- Melhoria da Qualidade: a análise detalhada de modos de falha e seus efeitos permite a identificação e correção de problemas de qualidade. Isso resulta em produtos que atendem ou excedem as expectativas dos clientes;

- Redução de Custos: ao prevenir falhas no início do desenvolvimento, a FMEA ajuda a reduzir custos associados a retrabalhos, recalls e garantias. A prevenção é sempre mais econômica do que a correção pós-falha;

- Planejamento Eficiente: a FMEA auxilia no planejamento de testes e simulações, garantindo que os recursos sejam utilizados de forma eficaz. Isso melhora a eficiência do processo de desenvolvimento;

- Tomada de Decisão Informada: fornece uma base sólida para a tomada de decisões, permitindo que os gestores priorizem ações com base em uma avaliação objetiva de riscos;

- Integração e Colaboração: promove a colaboração entre diferentes áreas da organização, como engenharia, qualidade, produção e suporte ao cliente. Isso resulta em uma visão mais integrada do produto e de seus processos;

- Melhoria Contínua: a FMEA não é um documento estático; ela evolui com o produto. A reavaliação contínua permite ajustes e melhorias ao longo do ciclo de vida do produto;

- Satisfação do Cliente: produtos mais seguros, confiáveis e de alta qualidade resultam em maior satisfação do cliente, fortalecendo a reputação da empresa no mercado.

A implementação da FMEA pode trazer benefícios significativos que se traduzem em vantagem competitiva, promovendo uma cultura de excelência e prevenção dentro da organização.

Ferramentas de Apoio

A implementação eficaz da FMEA pode ser facilitada com o uso de diversas ferramentas de apoio, que ajudam a estruturar e automatizar o processo:

Software de FMEA

- APIS IQ-FMEA: ferramenta avançada que oferece suporte completo para a realização de FMEA, incluindo integração com outros sistemas de gestão da qualidade;

- PTC Windchill Quality Solutions: oferece módulos específicos para FMEA, permitindo a análise detalhada e a integração com processos de engenharia;

- Siemens PLM Software: inclui funcionalidades para FMEA dentro do pacote de soluções de Gestão do Ciclo de Vida do Produto / Product Lifecycle Management (PLM).

Documentação e Normas

- ISO 9001: a norma de sistemas de gestão da qualidade que inclui diretrizes para a implementação da FMEA como parte do processo de melhoria contínua.

- IATF 16949: norma específica para a indústria automotiva que exige a utilização da FMEA para garantir a qualidade e confiabilidade dos produtos.

Essas ferramentas e recursos ajudam a garantir uma implementação eficaz da FMEA, promovendo um processo estruturado, colaborativo e focado na melhoria contínua.

Exemplo

Uma empresa fabricante de bombas hidráulicas decidiu adotar a FMEA para aumentar a confiabilidade e segurança de seus produtos. O projeto selecionado foi o desenvolvimento de uma nova linha de bombas destinadas a aplicações industriais críticas.

Preparação

Foi definido que o escopo da FMEA abrangeria a bomba hidráulica completa e seus componentes principais: tanque, bomba, válvulas e acumulador. Uma equipe multidisciplinar foi formada, incluindo engenheiros de produto, qualidade, manufatura e confiabilidade. Todos os requisitos, especificações e dados históricos de falhas foram reunidos.

Qualificação do Risco

A equipe analisou cada componente, listando todos os possíveis modos de falha, como vazamentos, deformações, desgaste excessivo, etc. Os efeitos dessas falhas foram avaliados, considerando impactos no desempenho da bomba, segurança e conformidade com requisitos.

Quantificação do Risco

Cada modo de falha teve sua severidade, ocorrência e detecção classificadas em uma escala de 1 a 10. Por exemplo, um vazamento de óleo foi considerado de severidade 9, devido aos riscos ambientais e de segurança. Sua ocorrência foi avaliada como 4 com base em dados históricos. E a detecção foi 7, pois os testes atuais não eram totalmente eficazes. O IPR resultante, de 252, indicou um risco inaceitável.

Ações e Responsabilidades

Para os modos de maior risco, ações corretivas e preventivas foram definidas, como revisão de projeto, mudança de materiais, implementação de novos testes e inspeções. Responsáveis e prazos foram atribuídos a cada ação por meio de um plano de ação detalhado.

Implantação e Monitoramento

As ações foram executadas conforme planejado e cuidadosamente monitoradas. A FMEA foi revisada e atualizada regularmente, incorporando os aprendizados da produção e feedback do campo.

Reavaliação

Após a implementação das ações, a reavaliação mostrou uma redução significativa dos IPRs, com a situação do vazamento de óleo caindo para 72. O processo continuou sendo refinado com base nos dados reais de fabricação e uso do produto.

A adoção da FMEA permitiu que a empresa lançasse uma linha de bombas muito mais confiável e segura, atendendo e excedendo as expectativas dos clientes. A colaboração e a troca de conhecimentos entre as equipes durante o processo também fortaleceram a cultura de qualidade na organização.

Conclusão

A FMEA é uma ferramenta essencial para garantir a qualidade e a confiabilidade dos produtos desde a concepção até a produção. Ao identificar e mitigar riscos antecipadamente, a FMEA não só melhora a segurança do produto, mas também reduz custos e aumenta a satisfação do cliente.

Neste artigo, discutimos a importância da FMEA, seu histórico, os diferentes tipos, e como implementá-la de forma eficaz. Além disso, exploramos as vantagens de utilizar essa metodologia e apresentamos ferramentas de apoio que facilitam sua aplicação.

Implementar a FMEA exige comprometimento e colaboração entre várias áreas da organização. No entanto, os benefícios obtidos, como a redução de falhas, a melhoria da qualidade e a eficiência do processo de desenvolvimento, justificam o esforço.

Incentivamos todos os profissionais de inovação e desenvolvimento de produtos a integrarem a FMEA em suas práticas diárias, promovendo uma cultura de prevenção e melhoria contínua. A adoção dessa metodologia fortalecerá a posição competitiva da empresa no mercado, resultando em produtos de alta qualidade que atendem às expectativas dos clientes.

Para Saber Mais

Para aprofundar seus conhecimentos sobre FMEA e sua implementação, recomendamos os seguintes livros:

- FMEA para Gestão de Riscos e Oportunidades na ISO 9001, por G. Suarez. Este livro oferece um guia passo a passo para aplicar a FMEA conforme os requisitos da ISO 9001. Inclui exemplos detalhados e tabelas específicas, facilitando a integração da FMEA nos sistemas de gestão da qualidade.

- The ASQ Pocket Guide to Failure Mode and Effect Analysis (FMEA), de D. H. Stamatis é um guia compacto e prático publicado pela ASQ, ideal para consultas rápidas. Aborda definições, processos e melhores práticas da FMEA, com dicas úteis para sua implementação em diversos setores industriais.

- Practical Guide to FMEA: A Proactive Approach to Failure Analysis, por M. H. A. Soliman fornece uma abordagem proativa para a análise de falhas, cobrindo desde conceitos básicos até aplicações avançadas. Inclui estudos de caso que demonstram a aplicação prática da FMEA em diferentes indústrias.

Quer saber mais sobre inovação, desenvolvimento de produtos e as últimas tendências tecnológicas? Inscreva-se em nosso blog e fique por dentro das atualizações regulares!

Como parte do nosso compromisso com a transparência, informamos que este blog participa do Programa de Afiliados da Amazon. Isso significa que, se você fizer uma compra através dos links fornecidos aqui, podemos receber uma pequena comissão. No entanto, isso não implica em nenhum custo adicional para você. Esse é um método que nos ajuda a manter o blog em atividade e a oferecer conteúdo relevante e recomendações de qualidade. Agradecemos imensamente o seu apoio!

TGT